بسم الله الرحمن الرحیم

رنگهای پودری در جهان برای اولین بار در سال ۱۹۵۰ در ایالات متحده آمریکا تولید شد.

در آن زمان رزین اپوکسی به همراه عامل پخت آن و عامل جریان دهنده رنگ و پیگمنتها که همگی جامد بودند در یک میکسر با یکدیگر مخلوط شده و سپس در بال میل آسیاب و بصورت پودر حاصله به روش بستر سیال بروی قطعات اعمال شده و برای پخت نهایی به داخل کوره پخت فرستاده می شد.

در آن زمان رزین اپوکسی به همراه عامل پخت آن و عامل جریان دهنده رنگ و پیگمنتها که همگی جامد بودند در یک میکسر با یکدیگر مخلوط شده و سپس در بال میل آسیاب و بصورت پودر حاصله به روش بستر سیال بروی قطعات اعمال شده و برای پخت نهایی به داخل کوره پخت فرستاده می شد.

در سال ۱۹۶۲ یک شرکت اروپایی برای اولین بار روش تفنگ اسپری الکترواستاتیک #بهرنگ را برای پاشش رنگ پودر ابداع کرد.

در حال حاضر رنگهای پودری در سطحی وسیع و برپایه رزینهای متفاوت تولید شده و کاربرد بسیار در صنایع مختلف دارد.

پوشش های پودری یک سیستم پوششی بدون حلال می باشند که در آن پیگمنت و دیگر اجزا در طی فرایند تولید در یک رزین جامد با وزن مولکولی پایین تر دیسپرس می شوند و این عمل بوسیله فرآیند مخلوط مذاب انجام می گیرد رنگ پودری آماده مصرف بوسیله جریانهوا بطرف سطح مورد نظر اسپری می شود و در طی مدت پاشش یک ولتاژ الکتریکی اعمال می گردد تا پودر به سطح مذکور بچسبد.

تشکیل فیلم رنگ بوسیله حرارت دادن سطح رنگ شده در دمای بالا رخ می دهد که در این مرحله ذرات پودر ذوب شده و به یکدیگر می پیوندند و بعد از جریان پذیری یک فیلم رنگ پیوسته را تشکیل می دهند و با عبور از فاز مایع

ویسکوز که عمل ،تر کردن سطح را به عهده دارد یک واکنش شیمیایی شبکه ای شدن انجام شده و نهایتاً یک فیلم رنگ با وزن مولکولی بالاتر تشکیل می گردد.

در حال حاضر رنگهای پودری در سطحی وسیع و برپایه رزینهای متفاوت تولید شده و کاربرد بسیار در صنایع مختلف دارد.

پوشش های پودری یک سیستم پوششی بدون حلال می باشند که در آن پیگمنت و دیگر اجزا در طی فرایند تولید در یک رزین جامد با وزن مولکولی پایین تر دیسپرس می شوند و این عمل بوسیله فرآیند مخلوط مذاب انجام می گیرد رنگ پودری آماده مصرف بوسیله جریانهوا بطرف سطح مورد نظر اسپری می شود و در طی مدت پاشش یک ولتاژ الکتریکی اعمال می گردد تا پودر به سطح مذکور بچسبد.

تشکیل فیلم رنگ بوسیله حرارت دادن سطح رنگ شده در دمای بالا رخ می دهد که در این مرحله ذرات پودر ذوب شده و به یکدیگر می پیوندند و بعد از جریان پذیری یک فیلم رنگ پیوسته را تشکیل می دهند و با عبور از فاز مایع

ویسکوز که عمل ،تر کردن سطح را به عهده دارد یک واکنش شیمیایی شبکه ای شدن انجام شده و نهایتاً یک فیلم رنگ با وزن مولکولی بالاتر تشکیل می گردد.

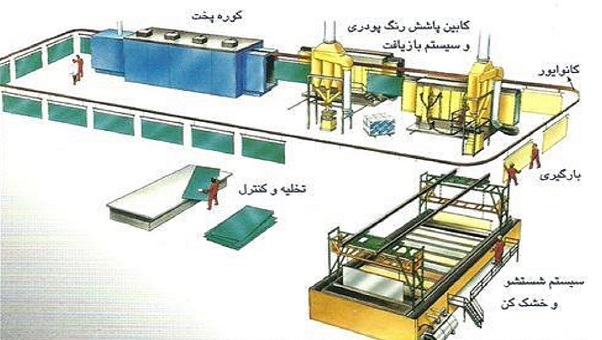

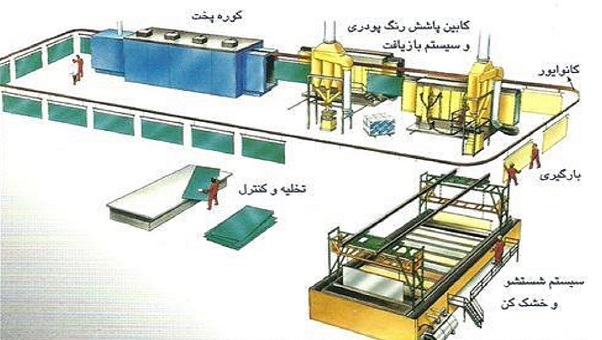

پروسه اعمال رنگ پودری:

سیستم های اعمال رنگ پودر الکتروستاتیک به طور معمول از سه بخش تشکیل شده اند که عبارتند از:

قسمت شستشو و آماده سازی-1

2 - قسمت پاشش و رنگ آمیزی

3 - قسمت پخت نهایی

سیستم های اعمال رنگ پودر الکتروستاتیک به طور معمول از سه بخش تشکیل شده اند که عبارتند از:

قسمت شستشو و آماده سازی-1

2 - قسمت پاشش و رنگ آمیزی

3 - قسمت پخت نهایی

بهترین کیفیت پوشش دهی با رنگ پودری زمانی حاصل می شود که عملیات زیرسازی که شامل مراحل تمیز کاری فسفاته کردن واز بین بردن لایه های قبلی رنگ از روی سطح است به نحو صحیحی انجام شده باشد برای بهینه کردن بازده رنگ کاری سطح قطعه باید عاری از هر گونه آلودگی بوده و کاملاً خشک و آماده رنگ کاری شده باشد

در هنگام آماده سازی یک سطح به جز زیرسازی و بهسازی به نکات دیگری نیز باید توجه کرد این نکات شامل موارد زیر است.

1- گرد و خاکی که روی سطح قرار دارد

2- کیفیت آبی که برای شستشو استفاده می شود

3- چگونگی سطح پایه فلز خالص است یا آلیاژ

4- چگونگی ترکیبات فلزی: آهنداریا بدون آهن

5- نوع فلز: ریخته گری شده، ورق ماشین کاری شده ، کلاف، ورق یا ترکیبی از این حالات

6- وزن ابعاد و فرم ظاهری محصول

7- کنترل سیستم نگه داری و ضبط آمار و ارقام

1- گرد و خاکی که روی سطح قرار دارد

2- کیفیت آبی که برای شستشو استفاده می شود

3- چگونگی سطح پایه فلز خالص است یا آلیاژ

4- چگونگی ترکیبات فلزی: آهنداریا بدون آهن

5- نوع فلز: ریخته گری شده، ورق ماشین کاری شده ، کلاف، ورق یا ترکیبی از این حالات

6- وزن ابعاد و فرم ظاهری محصول

7- کنترل سیستم نگه داری و ضبط آمار و ارقام

در بین تمام عناصر اصلی ای که در تولید یک محصول خوب رنگ شده دخالت دارند تمیز کاری از همه مهمتر است. تمیزکاری در بهینه کردن عملیات پودر پاشی مهمترین نقش را ایفا می کند در میزان تمیز کاری یا آماده سازی سطح، معیارهای کیفی متعددی وجود دارد برای برخی کاربردها تنها تمیزکاری سایش کافی است؛ به خصوص اگر قرار باشد محصول نهایی، رنگ خود را تنها برای مدت کوتاهی حفظ کند.

تولید کنندگان رنگ پودری و سیستم های زیرسازی متفق القولند که مناسب ترین و کارآمدترین روش زیرسازی برای دامنه وسیعی از کاربردها؛ فرآیند پنج مرحله ای است که شامل شست و شو، آبشویی گرم فسفاته کاری آهن،

آبشویی سرد و نهایتاً آبشویی با آب یون گیری شده است.

تمیز کاری فولاد:

آبشویی سرد و نهایتاً آبشویی با آب یون گیری شده است.

تمیز کاری فولاد:

فولاد سرد نورد کاری شده که معمولاً آن را ورق سیاه نامیده و به شکل کلاف ورق و غیره در دسترس است. سطح آن عاری از جرم حرارتی است و در صورتی که با یک عامل ضد خوردگی محافظت شود یا به نحو صحیح بسته بندی گردد، دچار زنگ زدگی نخواهد شد. فولاد گرم نورد کاری شده نیز عموماً پوشیده از جرم حرارتی آبی رنگ یا سیاه است که در صورت خم کردن یا پیچ دادن فلز پوسته پوسته می شود.

فولاد گرم نورد کاری شده تمیز کاری شده و روغن خورده فولادی است که جرم های حرارتی از روی آن برداشته شده تمیز کاری شده و برای جلوگیری از زنگ زدگی روغن کاری شده است.

در جریان تولید یا سوار کردن یک قطعه خاص، ممکن است سطح فولاد با ترکیبات رنگ کاریپوشانده شود یا انواع روغن ها، مواد چرب و کثیف کننده، ریخته های جوشکاری، جوهرهای نشان گذاری، گچ و غیره آن را آلوده کنند. برای چسبندگی بهتر رنگ به سظح باید این مواد را پاک کنیم.

با دانستن ماهیت شیمیایی این مواد آلوده کننده، پاک کردن آنها آسان تر خواهد شد.

در جریان تولید یا سوار کردن یک قطعه خاص، ممکن است سطح فولاد با ترکیبات رنگ کاریپوشانده شود یا انواع روغن ها، مواد چرب و کثیف کننده، ریخته های جوشکاری، جوهرهای نشان گذاری، گچ و غیره آن را آلوده کنند. برای چسبندگی بهتر رنگ به سظح باید این مواد را پاک کنیم.

با دانستن ماهیت شیمیایی این مواد آلوده کننده، پاک کردن آنها آسان تر خواهد شد.

شوینده های قلیایی:

چون سطوح فولادی در برابر حمله محلول آبی قلیایی مقاوم هستند، انواع بسیار گسترده ای از پاک کنندهای قلیایی را می توان در موارد متنوعی به کار برد.

به طور کلی، می توان شوینده های قلیایی را از ترکیبات فسفات ها،سیلیکات ها و کربنات ها بهمراه مقداری سود سوز آور تولید نمود. بعنوان ترکیبات افزاینده از عامل کمپلکس دهنده یا عوامل چلیت کننده حلال، پیوند دهنده های حلال عامل پاشنده و یک یا بیش از یک عامل فعال کننده سطح غیر یونی یا آنیونی استفاده می شود.

چون سطوح فولادی در برابر حمله محلول آبی قلیایی مقاوم هستند، انواع بسیار گسترده ای از پاک کنندهای قلیایی را می توان در موارد متنوعی به کار برد.

به طور کلی، می توان شوینده های قلیایی را از ترکیبات فسفات ها،سیلیکات ها و کربنات ها بهمراه مقداری سود سوز آور تولید نمود. بعنوان ترکیبات افزاینده از عامل کمپلکس دهنده یا عوامل چلیت کننده حلال، پیوند دهنده های حلال عامل پاشنده و یک یا بیش از یک عامل فعال کننده سطح غیر یونی یا آنیونی استفاده می شود.

هنگام استفاده از شوینده های قلیایی در روش غوطه وری، سطح تمیز شونده را داخل محلول پاک کننده که در مخزنی نگه داری می شود غوطه ور می کنند. در فرآیند تمیزکاری می توان از عواملی همچون گرما،هم زدن (به صورت مکانیکی یا با استفاده از کاویتاسیون ماورای صوت)، یا جریان الکتریکی برای تمیز کاری الکترولیتی استفاده کرد.

قطعه تمیز شونده را داخل محلول پاک کننده غوطه ور می کنند و تا زمان دست یابی به یک قطعه تمیز و مطلوب در آن جا نگه می دارند. روش ساده غوطه وری و به دنبال آن روش تمیز کاری اولتراسونیک یا الکترولیتی فقط زمانی استفاده می شود که به فرآیند بسیار دقیق و کامل نیاز باشد. دمای محلول معمولاً بین ۶۰ درجه تا دمای جوشیدن آن است. به طور معمول زمان غوطه وری بین ۵-۲ دقیقه است. برای پاک کردن آلودگی های سنگین و سخت چسبیده به قطعه ممکن است به زمان بیشتر نیاز باشد.

.jpg)

شوینده های اسیدی:

اسیدهای معدنی مانند اسید سولفوریک یا اسید کلرید ریک معمولاً برای رفع خوردگی جرم حرارتی یا عوامل خورنده از سطح فولادی به کار می روند. اسیدهای آلی و اسید فسفریک با حلال ها، عوامل چلیت کننده و فعال کننده ها هم برای تمیز کاری (رفع گرد و خاک) و هم باری رفع زنگ زدگی و دیگر عوامل ناشی از خوردگی به کار می روند.

اسیدهای معدنی مانند اسید سولفوریک یا اسید کلرید ریک معمولاً برای رفع خوردگی جرم حرارتی یا عوامل خورنده از سطح فولادی به کار می روند. اسیدهای آلی و اسید فسفریک با حلال ها، عوامل چلیت کننده و فعال کننده ها هم برای تمیز کاری (رفع گرد و خاک) و هم باری رفع زنگ زدگی و دیگر عوامل ناشی از خوردگی به کار می روند.

پاک کننده های اسیدی را می توان به روش دستی نیز به کار برد، ولی در هنگام مصرف بکارگیری دستکش های حفاظتی غیرقابل نفوذ و دیگر وسایل حفاظتی ضروری است. عموماً فرایند زنگ زدایی سطح فولاد پس از شستشوی قطعه با پاک کننده قلیایی از طریق اسید شویی با اسیدکلریک ریک یا اسید سولفوریک انجام می شود. معمولاً شوینده های قوی اسیدی در فرآیند پاشش به کار نمی روند؛ البته به استثنای عملیات تمیزکاری بسیار تخصصی از قبیل اسیدشویی در کارخانه نورد فولاد، در موارد محدودی نیز از پاک کننده های اسیدی ملایم به روش پاششی استفاده می شود.